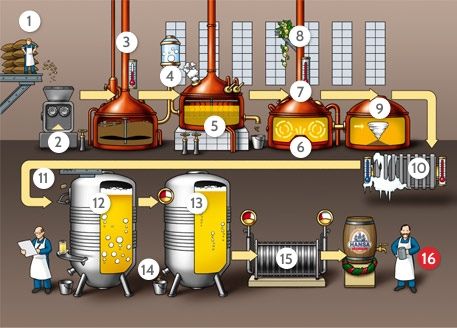

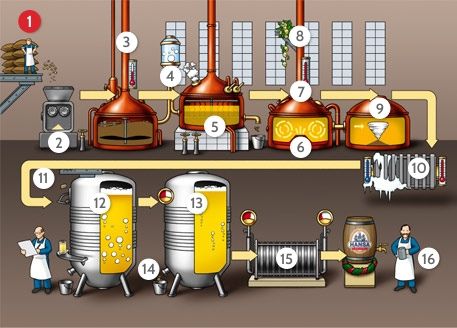

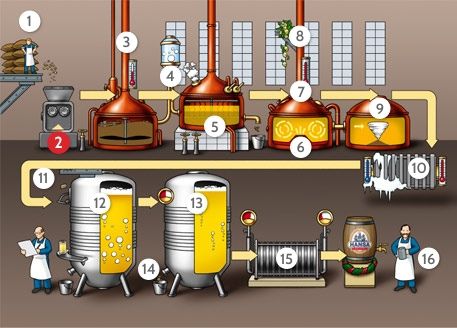

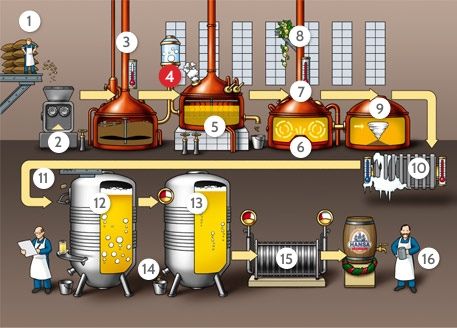

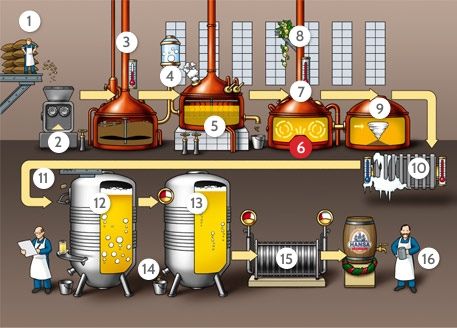

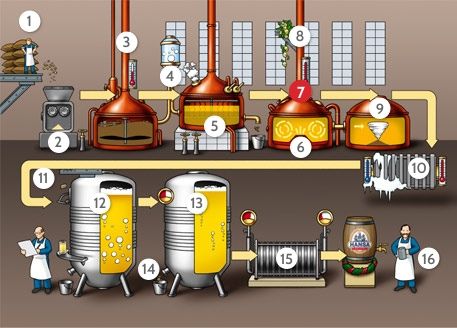

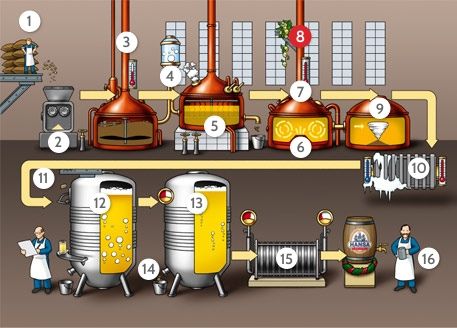

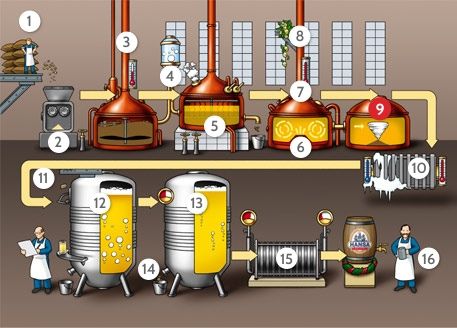

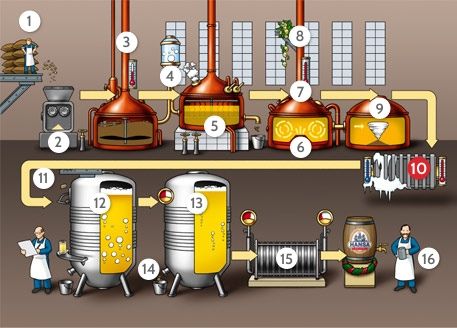

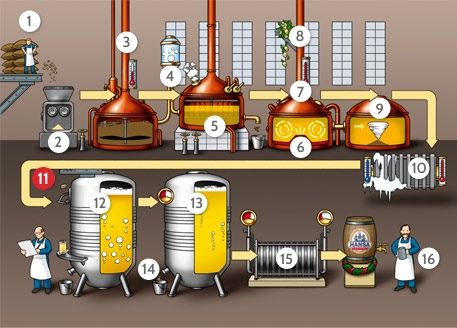

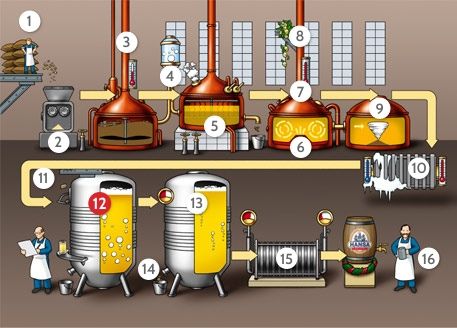

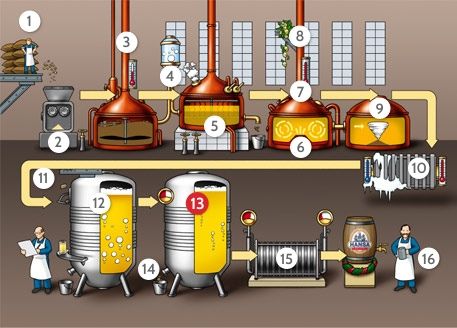

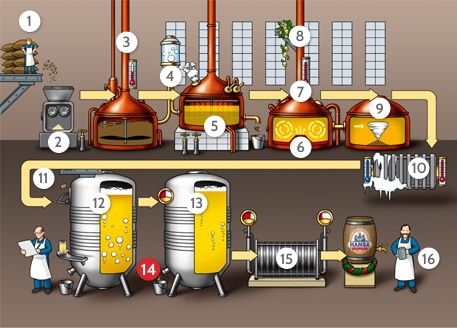

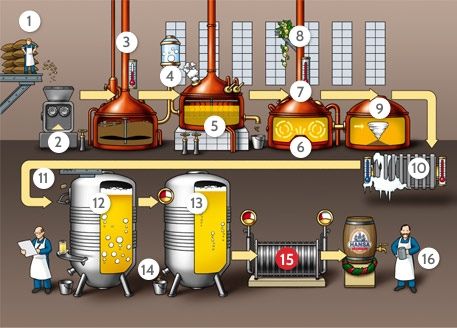

So ein Bier - das muss ja auch irgendwo herkommen. Wo genau kannst Du hier raus finden. Vielleicht willst Du ja da mal eine Führung durch die Brauerei machen und mehr über die Hansa Tradition und alles, was eine Brauerei so macht, erfahren.

1. Das Malz

In der Mälzerei entsteht die Basis für die spätere Farbe und den Geschmack des Bieres. Hier werden geeignete Getreidesorten ausgewählt, gereinigt und eingeweicht. Das Getreide beginnt zu keimen und die unlösliche Stärke aus den Körnern kann gewonnen werden. Das auf diese Weise entstandene Grünmalz wird nun gedarrt, sprich getrocknet. Je nach Darrtemperatur werden dann hellere oder dunklere Malze gewonnen.

2. Die Schrotmühle

Die Malzkörner werden in Silos gelagert und kommen zur Weiterverarbeitung in die Schrotmühle. Hier beginnt der eigentliche Brauprozess. In der Mühle werden die Malzkörner zerkleinert und gemahlen und so für den weiteren Brauprozess vorbereitet.

3. Die Maischpfanne

Das zerkleinerte Malz wird nun mit Brauwasser zur so genannten Maische vermischt. In der Maischpfanne wird diese auf verschiedene Temperaturstufen erhitzt und die in den Malzkörnern enthaltenen natürlichen Enzyme wandeln die unlösliche Getreidestärke in löslichen Malzzucker um. Alle für das Brauen wichtigen Stoffe des Malzes gehen in die Lösung über.

4. Das Brauwasser

Die deutschen Brauer verwenden für den Brauprozess besonders hochwertiges Wasser. Viele Brauereien greifen daher auf eigene Brunnen zurück, um bestmögliche Wasserqualität zu garantieren. Schließlich besteht das Bier zu mehr als 90 Prozent aus diesem Brauwasser.

5. Der Läuterbottich

Die festen Bestandteile der Maische werden schließlich im so genannten Läuterbottich von der Flüssigkeit getrennt. Diese wird als Würze weiter verwendet. Die gefilterten Feststoffe bestehen vor allem aus den Hüllen der Malzkörner. Dieser so genannte Malztreber setzt sich auf einem Sieb im Läuterbottich ab.

6. Der Malztreber

Der Malztreber ist ein Abfallprodukt des Prozesses. Er eignet sich jedoch hervorragend als hochwertiges, nährstoffreiches und absolut natürliches Futtermittel, das in landwirtschaftlichen Betrieben Verwendung findet.

7. Der Hopfen

Das biertypische Aroma verdanken wir dem Hopfen. Der herbe Geschmack und die feste Schaumkrone entstehen nur durch dessen Zugabe. Der Hopfen macht das Bier außerdem auf natürliche weise haltbar und sorgt für die entspannende Wirkung.

8. Die Würzpfanne

Die Dosierung des Hopfens ist folglich enorm wichtig für den späteren Geschmack. In der Würzpfanne werden Würze und Hopfen vermischt und gekocht. Je mehr Hopfen hinzu gegeben wird (100 - 400g/Hektoliter), desto intensiver schmeckt das spätere Bier.

9. Der Whirlpool

Im Whirlpool werden ausfallende Malz-Eiweiße und verbliebene Trübstoffe während des Kochens durch eine Drehströmung aus der Würze herausgefiltert.

10. Der Würzekühler

Danach wird die Würze im Würzekühler von ca. 100°C auf 8-15°C heruntergekühlt. Erst danach darf die Hefe zugegeben werden.

11. Die Hefe

Bei der Wahl der Hefe (Sporenpilze) unterscheiden wir zwischen ober- und untergärigen Hefearten. Obergärige schwimmt bei der offenen Gärung an der Oberfläche, während sich die untergärige während der Gärung am Boden der Gärgefäße absetzt. Bei der Gärung mit Hefe entsteht Alkohol. Man spricht von einer alkoholischen Gärung.

12. Der Gärtank

Der Gärprozess findet im Gärtank statt. Hier werden die gelösten Malzzucker durch die Gärung in Kohlensäure und Alkohol umgewandelt und die wichtigsten Aromastoffe ausgebildet. Anschließend wird die Hefe abgezogen und das Jungbier ist fertig.

13. Der Lagertank

Um den vollen Geschmack zu entfalten, gärt das Jungbier noch in Ruhe etwa drei Wochen in den Lagertanks. Erst danach wird es in Fässer oder Flaschen abgefüllt.

14. Die Überschusshefe

Da sich Hefe bei der Gärung vermehrt, entsteht ein Überschuss. Die überschüssige Hefe wird abgezogen und kann in folgenden Brauprozessen wieder verwendet werden.

15. Der Bierfilter

Der Bierfilter kommt zum Einsatz, um kristallklares Bier zu erhalten. Überflüssige Trübstoffe und verbliebene Hefezellen werden herausgefiltert. Naturtrübes Bier wird nicht filtriert.

16. Das fertige Bier

Nachdem das Bier gefiltert wurde, wird es endlich in Flaschen und Fässer abgefüllt. Der frische würzig-herbe Biergenuss darf probiert werden. Na dann: Prost!